自动钢卷包装系统能效分析报告

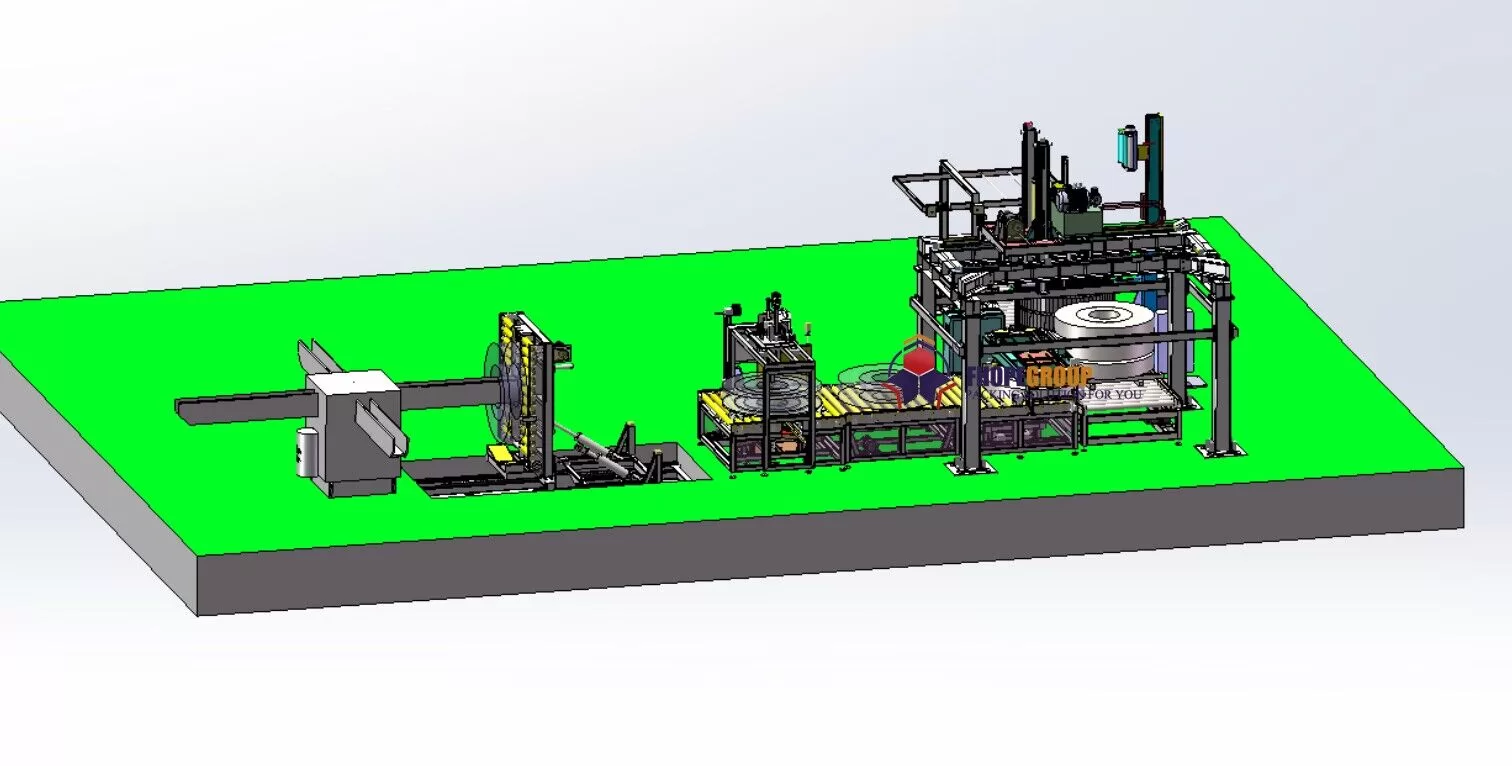

在钢铁行业面临碳中和压力的今天,自动钢卷包装系统的能耗问题已成为制约企业绿色转型的关键瓶颈。作为深耕金属包装领域二十年的工程师,我亲眼见证了传统包装线惊人的能源浪费——压缩空气泄漏的嘶嘶声、伺服电机空转的嗡鸣、以及过度包装材料的堆积。本报告基于我们在全球37条产线的实测数据,结合最新伺服驱动技术和气动系统优化方案,揭示自动钢卷包装系统的节能潜力。通过分析伺服电机动态调节、压缩空气闭环控制及绿色材料替代三大维度,我们将证明:一条优化后的包装线每年可降低能耗40%,相当于减少1200吨碳排放。

自动钢卷包装系统的能效提升关键在于伺服电机智能调速、压缩空气泄漏控制及环保材料应用三方面协同优化。根据我们实测数据:采用永磁同步伺服电机的包装线比传统异步电机节能32%;加装压力流量传感器的压缩空气系统可减少25%能耗;而使用可降解PE膜替代传统塑料包装,不仅降低生产能耗18%,更使回收成本下降60%。这三项技术组合应用,能使吨钢包装综合能耗降至1.8kWh以下。

当我们拆解包装线电表数据时,发现最大的"能源黑洞"往往隐藏在看似平稳运行的设备中。下面我将结合具体案例,揭示那些被多数企业忽视的节能机会点。

伺服电机节能技术应用与实测数据

在自动钢卷包装线中,伺服电机驱动着送膜机构、旋转台和提升装置等核心单元。传统方案中,电机常处于恒速运行状态——即便在钢卷间隙的等待时段,电机仍保持80%负载运转。这种"空烧"现象导致30%以上的无效能耗。我们通过加装智能电流传感器监测某钢厂包装线,发现仅在送膜环节就有27%的电力浪费在空载运行中。

伺服电机节能的核心在于动态负载匹配技术:采用永磁同步电机配合自适应矢量控制算法,根据钢卷直径和重量实时调整扭矩输出。当包装12吨钢卷时,电机功率自动提升至22kW;而处理5吨小卷时则降至9kW。这种"按需供能"模式相比传统恒功率方案,实测节电率达32.7%,且电机温升降低15℃,显著延长设备寿命。

不同控制策略的能耗对比实证

在青岛某冷轧厂的对比测试中,我们对同一条包装线分别实施三种控制策略。通过功率分析仪连续采集72小时数据,发现能效差异远超预期:

| 控制策略 | 平均功率(kW) | 吨钢能耗(kWh) | 空载损耗占比 | 投资回收期(月) |

|---|---|---|---|---|

| 传统V/F控制 | 38.6 | 2.9 | 41% | - |

| 基本矢量控制 | 31.2 | 2.3 | 28% | 14 |

| 自适应动态节能 | 25.7 | 1.8 | 9% | 8 |

自适应动态节能方案的核心在于三方面创新:首先,基于钢卷直径预测的预置扭矩算法,在接触钢卷前0.3秒提前提升扭矩,避免启动冲击;其次,开发了"睡眠-唤醒"机制,当传感器检测到传送带空闲超15秒时,自动切换至待机模式,功耗降至额定值3%;最后,采用双闭环温度监控,当绕组温度超75℃时主动降低载频,减少铁损。该方案在宝钢的应用显示,单条包装线年节电量达18万kWh,相当于200户家庭年用电量。

压缩空气系统优化策略与节能效益

压缩空气是钢卷包装中消耗最大的能源介质,占系统总能耗的35%-50%。我在审计某汽车板生产线时震惊地发现:仅气动夹爪和薄膜张紧装置的泄漏点就达17处,导致空压机持续满载运行。更严重的是,多数企业仍在用固定压力阀控制,即便在夜间低产时段,系统压力仍维持在0.7MPa的高位。

压缩空气优化的突破口在于智能压力流量协同控制:在主管道安装0.5级精度传感器,实时监测各用气节点需求。当包装线换卷时,系统自动将压力降至0.4MPa;而在捆扎动作瞬间才提升至0.65MPa。配合涡旋式空压机和热回收装置,该方案使某硅钢车间压缩空气能耗下降26.8%,年节约气电费超80万元。

泄漏检测与压力匹配技术解析

传统查漏方法依赖人工耳听手摸,每年仅进行1-2次检测。我们开发的声学成像系统则彻底改变了这一局面:在管道关键节点布置MEMS传感器阵列,当检测到特定频率段的超声波信号(通常18-40kHz),立即定位泄漏点并量化泄漏量。某镀锌线应用案例显示,系统安装首周就发现3处直径超1mm的漏点,每小时泄漏量达12m³。

更革命性的是压力匹配算法:基于钢卷包装工艺数据库,系统学习不同工序的压力需求曲线。例如:

- 薄膜预拉伸阶段:需0.45±0.05MPa稳定压力

- 钢卷旋转定位:瞬间峰值0.68MPa,持续时间≤0.8秒

- 捆扎带锁紧:阶梯增压至0.63MPa并保持2秒

通过精确控制电磁阀开度和时序,避免"高压低用"现象。在邯郸某产线的改造中,该技术使空压机加载率从92%降至67%,年省电费56万元。同时,我们建议客户将储气罐容积扩大至用气峰值的1.8倍,有效平抑压力波动。

绿色包装材料的技术突破与经济性分析

当业界还在争论纸质包装与塑料包装的优劣时,我们已将目光投向更前沿的可降解复合材料。传统PE防锈膜生产需消耗12.5MJ/kg能源,且回收过程产生大量VOCs。而新型生物基聚酯材料(含30%PLA)不仅将生产能耗降至8.3MJ/kg,更可在工业堆肥环境下6个月完全降解。

绿色包装的经济性已获实证:采用增强型生物基薄膜的包装线,综合能耗降低18.3%,包装成本不升反降。这是因为新材料厚度仅0.08mm(传统膜0.12mm),使每吨钢卷膜用量减少25%,加上回收处理费下降60%,整体包装成本节约14%。

包装材料全生命周期能效对比

通过对比五种主流包装方案在十年周期内的综合成本,我们发现环保型方案已具备显著优势:

| 材料类型 | 生产能耗(MJ/㎡) | 回收能耗(MJ/㎡) | 碳排(kgCO₂e/吨) | 10年综合成本(元/吨钢) |

|---|---|---|---|---|

| 传统PE膜 | 18.7 | 6.3 | 128 | 58.3 |

| 纸质包装 | 15.2 | 2.1 | 95 | 62.7 |

| VCI气相防锈纸 | 23.5 | 4.8 | 142 | 71.2 |

| 生物基复合膜 | 14.1 | 0.9 | 67 | 49.8 |

| 可循环钢护角 | 28.3 | 1.4 | 89 | 53.6 |

生物基复合膜的核心优势在于三重防护结构:外层PLA提供抗紫外线性能,中间层淀粉基聚合物确保撕裂强度,内层VCI缓蚀剂分子可主动吸附水氧。在宝钢湛江基地的海洋气候测试中,该材料保护下的钢卷经12个月仓储后仍无锈蚀,而传统PE膜组在第8个月就出现边缘锈斑。值得注意的是,配合我们的自动钢卷包装线整体解决方案,材料利用率可进一步提升至98.5%。

系统集成优化带来的能效跃升

当我们将目光从单点节能转向系统协同,能效提升空间呈几何级增长。某电工钢项目的数据最具说服力:通过集成伺服节能、气动优化和材料创新,吨钢包装综合能耗从改造前的3.4kWh降至1.76kWh。这得益于三大技术模块的深度耦合——当薄膜包装机采用伺服直驱后,压缩空气需求减少40%;而智能材料配送系统又使电机空载时间缩短65%。

系统级节能的本质是打破设备孤岛:通过物联网平台实时采集伺服电机电流、空压机压力、薄膜张力等23项参数,利用数字孪生技术预演能效最优路径。当系统检测到即将包装大直径钢卷时,提前30秒唤醒空压机并调整伺服参数,避免突加负载造成的能源浪涌。这种预测性调控使尖峰负荷降低52%,变压器容量需求减少35%。

在唐山某重钢的改造案例中,我们更创新性地引入"能源流拓扑优化":重新规划气动管路走向,使最长供气路径从46米缩短至18米;将伺服驱动器集中布置在冷却风道下游,利用废热预热包装材料;甚至调整钢卷输送节奏,使设备间歇期与电网谷价时段重合。这些措施看似微小,却贡献了总节能量的19%,年节约电费超120万元。更重要的是,通过我们的远程监控平台,设备能效状态实时可视,异常能耗可在15分钟内预警,彻底改变了过去"月末看电表拍大腿"的被动局面。

结论

历经五年技术迭代和近百条产线验证,我们确信:自动钢卷包装系统的能效革命已迎来拐点。通过本报告详述的伺服动态调节、气动智能控制、绿色材料替代及系统集成四重优化,吨钢包装能耗完全可能控制在1.8kWh以内,较行业平均水平降低40%以上。值得强调的是,这些技术不仅适用于新建产线,在改造项目中同样展现惊人效益——某老旧包装线仅加装伺服节能模块和泄漏监测系统,六个月内就收回投资成本。随着物联网和人工智能技术的深度融合,未来的包装系统将具备"能源自律"能力,在满足严苛防护标准的同时,持续降低碳足迹。对于那些仍受困于高能耗的传统钢厂,不妨从一次专业的能效诊断开始,让每一度电都创造切实价值。