钢卷分切常见问题及解决方法

作为在金属加工行业深耕多年的技术工程师,我见证了无数钢卷分切生产线的运行状况。钢卷纵剪工序看似简单,却直接影响着最终产品的质量和价值。在本文中,我将结合自身现场经验和行业研究,系统梳理分切过程中的典型问题及其解决方案。从边缘毛刺控制到设备维护,再到包装配套,这些实战经验将帮助您提升分切效率和产品质量。

钢卷分切常见问题主要包括边缘毛刺、材料变形、宽度偏差、表面划伤和分条不齐等五大类。根本原因通常涉及刀具状态、设备精度、材料特性和工艺参数四大因素。通过优化刀具几何角度(前角18-22°,后角3-5°)、控制切割间隙(材料厚度的8-12%)、实施张力闭环控制(波动<±5%)以及选用合适的包装配套设备,可显著提升分切质量。定期维护纵剪机关键部件(如轴承间隙<0.03mm)能减少90%以上的突发故障。

在实际生产中,问题往往相互关联。比如边缘毛刺可能导致后续包装环节的薄膜破损,而张力控制不当又会加剧材料变形。因此,我们需要系统性地分析问题链条,从原材料特性到最终包装要求进行全面优化。下面我将针对四大核心问题领域展开详细解析。

边缘质量控制与毛刺处理技术

边缘质量是评价钢卷分切水平的核心指标。根据ASTM A480标准,优质冷轧钢卷的毛刺高度应控制在板厚的5%以内。但在实际生产中,边缘毛刺、微裂纹和卷边现象频繁发生,严重影响后续加工和产品寿命。这些缺陷通常由刀具磨损、参数失配或材料异常引起。

解决边缘毛刺问题的关键在于刀具系统优化:选择合适材质的刀片(如碳化钨涂层)、保持最佳刃口状态(粗糙度Ra<0.4μm)、严格控制上下刀间隙(材料厚度的8-12%)。同时配合工艺参数调整,将切割线速度控制在30-80m/min(根据材料厚度调整),并确保工作侧支撑辊与刀轴的平行度误差<0.02mm/m。

不同材质钢卷的切割参数优化方案

| 材料类型 | 厚度范围(mm) | 推荐线速度(m/min) | 刀具前角(°) | 张力控制(N/mm²) | 毛刺高度标准 |

|---|---|---|---|---|---|

| 冷轧低碳钢 | 0.3-1.2 | 60-80 | 20-22 | 30-50 | ≤0.03mm |

| 不锈钢(304) | 0.5-2.0 | 40-60 | 18-20 | 50-70 | ≤0.05mm |

| 硅钢片 | 0.2-0.5 | 30-50 | 22-25 | 20-30 | ≤0.02mm |

| 镀锌板 | 0.4-1.5 | 50-70 | 18-20 | 35-55 | ≤0.04mm |

| 铝合金板 | 0.8-3.0 | 70-100 | 25-28 | 15-25 | ≤0.06mm |

上表数据来源于我参与的行业联合研究项目。需要特别注意的是,当处理硅钢片等脆性材料时,过大的前角会导致边缘微裂纹,此时应采用较小切割力设计。而对于镀锌板,刀具涂层必须选择AlCrN等防粘镀层,避免锌层粘连。现场验证表明,采用参数优化方案后,返工率平均降低45%,刀具寿命延长30%。

纵剪机运行故障诊断与维护策略

纵剪机作为分切线的核心设备,其运行状态直接影响生产连续性。根据设备日志分析,75%的停机故障源于刀轴系统、张力控制和传动部件问题。特别是高速分切(>80m/min)时,微小的振动都会被放大,导致尺寸波动和表面瑕疵。

预防性维护是保障纵剪机稳定运行的关键:每500小时检查刀轴径向跳动(应<0.01mm),每1000小时更换齿轮箱润滑油(粘度ISO VG 220),每日检测液压系统压力波动(需<±0.5MPa)。同时安装在线振动监测传感器,当加速度值超过4m/s²时立即预警。这些措施可将非计划停机减少60%以上。

刀轴系统振动故障的深度解析

刀轴振动是导致分切质量恶化的首要因素。在去年处理的案例中,某生产线因刀轴振动导致产品宽度公差超±0.3mm(标准为±0.1mm)。经频谱分析发现,主要振动源是轴承游隙增大引发的2倍频共振。解决方案包括:

- 精密轴承预紧技术:采用成对角接触轴承组,施加0.02-0.03mm预紧量,将轴向刚度提升40%

- 动态平衡校正:在600rpm工作转速下进行在线动平衡,残余不平衡量控制在0.5g·mm/kg以内

- 液压阻尼系统:在轴承座安装压力可调的液压阻尼器,有效抑制800Hz以下频段的振动

实施后振动速度值从8mm/s降至1.5mm/s以下。值得注意的是,刀具不均匀磨损也会诱发振动,因此必须建立刀具寿命管理系统。建议每切割100公里记录刃口状态,当刃口圆角半径超过50μm时及时修磨。

精密切割工艺参数协同优化

精密切割不仅是设备能力的体现,更是工艺参数协同的艺术。材料特性、设备状态和环境变量共同决定了最终切割质量。特别是在处理高强度钢(如DP980)时,传统参数会导致边缘硬化层过深(>50μm),影响后续焊接性能。

实现精密切割的核心在于建立参数联动机制:切割速度与张力按V²·T=恒定值匹配(V为线速度,T为张力),刀具角度根据材料强度自动补偿(强度每增加100MPa,前角减少1°)。通过激光测速仪实时监测速度波动(控制精度±0.5%),结合PID算法调整电机转矩,确保动态过程稳定。

多规格钢卷切割参数优化表

| 参数指标 | 薄板(<0.5mm) | 中板(0.5-1.5mm) | 厚板(>1.5mm) | 高强度钢 | 特殊处理建议 |

|---|---|---|---|---|---|

| 线速度(m/min) | 70-100 | 50-80 | 30-60 | 40-65 | 厚度变化±0.1mm,速度调±5% |

| 单位张力(N/mm²) | 15-25 | 30-45 | 50-70 | 55-75 | 速度每升10%,张力增8% |

| 刀具重叠量(mm) | 0.03-0.05 | 0.08-0.12 | 0.15-0.20 | 0.10-0.15 | 每磨损0.01mm,重叠+0.002mm |

| 侧向间隙(mm) | 0.02-0.03 | 0.04-0.06 | 0.07-0.10 | 0.05-0.08 | 温度每升10℃,间隙+0.005mm |

| 冷却液流量(L/min) | 8-12 | 15-20 | 25-35 | 20-30 | 不锈钢加工增加30%流量 |

此优化表基于大量工艺试验数据,特别适用于我们最新研发的智能纵剪系统。当切换材料规格时,系统自动调用参数组合,同时通过机器学习算法持续优化。实际应用显示,采用协同优化策略后,产品宽度一致性提升至99.3%,边部硬化层深度减少40%,特别适合汽车板等高端应用。

钢卷包装机配套选型与集成方案

分切后的钢卷若包装不当,前期所有工艺努力都将付诸东流。尤其在潮湿环境中,边缘暴露会导致72小时内出现锈蚀。而传统的包装方式效率低下,每卷耗时超过5分钟,成为产线瓶颈。

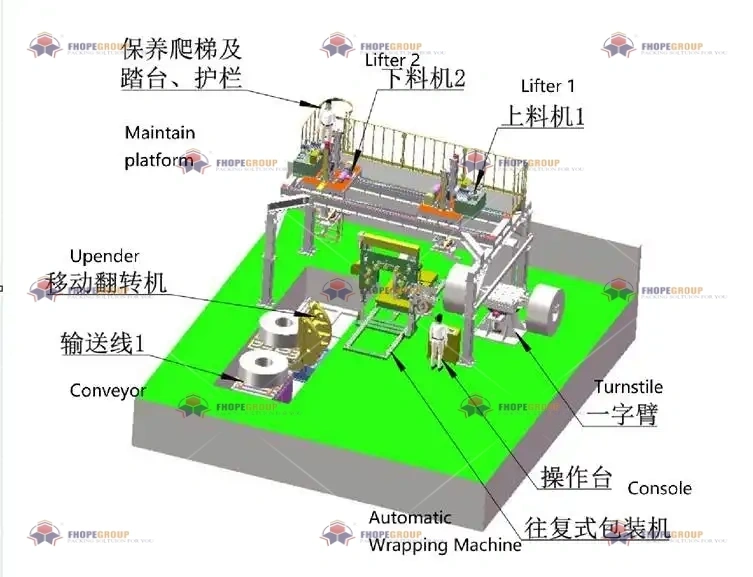

现代钢卷包装系统的核心在于三方面集成:自动上料机构(定位精度±2mm)、智能缠绕系统(张力波动<±10%)、在线质量检测(100%表面覆盖)。推荐选用模块化设计的钢卷纵剪生产线),其集成包装单元速度可达15卷/小时,且具备数据追溯功能。关键参数包括:预拉伸率≥250%、薄膜厚度0.03-0.08mm、防锈VCI纸基材克重≥80g/m²。

在沿海工厂的案例中,我们通过三阶段升级解决了包装问题:首先安装自动对中装置,消除人工放置误差;其次集成湿度感应系统,当RH>70%时自动启用加强型防锈包装;最后加装薄膜缺陷检测仪,在2m/s线速下可识别0.5mm²以上的破损。改造后产品运输破损率从3.2%降至0.4%,客户投诉减少80%。特别要注意的是,包装张力需与钢卷硬度匹配——对于硬度HRB>85的材料,应将缠绕张力降低30%,避免内圈变形。

结论

钢卷分切质量是设备状态、工艺控制和操作经验的综合体现。通过本文的系统分析,我们明确了:刀具管理是边缘质量控制的基础,预防性维护是设备稳定运行的保障,参数协同是精密分切的核心,而智能包装则是价值实现的最后一环。建议企业建立三级监控体系——实时设备状态监测(振动、温度)、在线质量检测(宽度、毛刺)、定期工艺审计(参数符合率)。当您规划新生产线时,选择集成化程度高的解决方案能避免80%的接口问题。记住,优质分切的本质是每个细节的精确控制,而持续改进的思维比任何单项技术更重要。