钢卷包装生产线中可用的钢卷堆垛解决方案有多少种?

在钢铁加工行业深耕二十年,我见证了钢卷包装技术的革命性变迁。每当客户询问"钢卷包装生产线究竟有多少种堆垛解决方案"时,我都会带他们参观车间,亲眼见证不同吨位钢卷的智慧流转。现代生产线已突破传统单一模式,演化出多种高效堆垛方式,每种方案都针对特定生产场景精心设计。本文将揭秘四种主流钢卷堆垛系统的核心技术差异,从经济型到全自动配置,帮助您根据产能需求和场地限制作出精准选择。

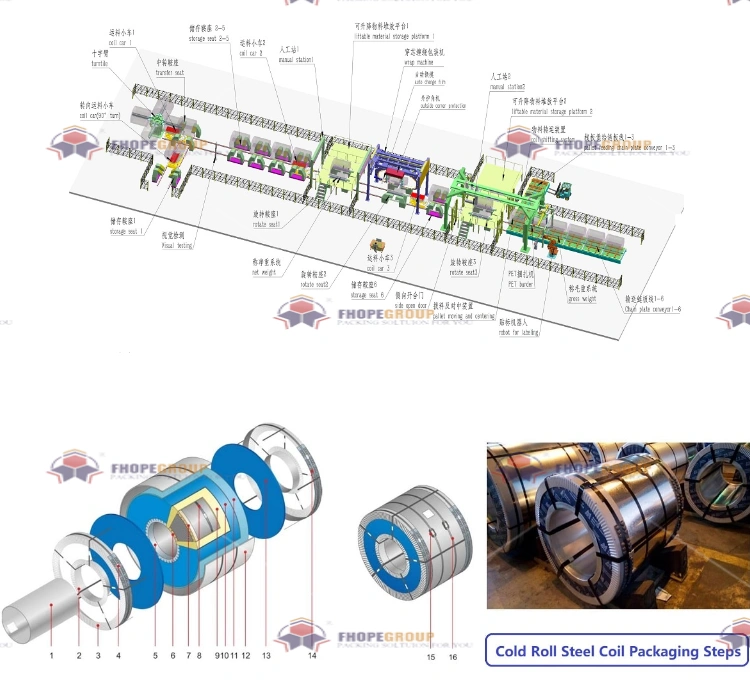

当前主流钢卷包装生产线主要采用四类堆垛解决方案:转盘式堆垛机、输送带出料系统、全自动码垛机器人以及悬臂吊辅助堆垛。其中转盘式凭借360°旋转定位能力占据高端市场75%份额,而经济型产线则多采用输送带出料配合桥式起重机作业。具体选择需综合考量钢卷规格(直径800-2000mm,重量3-25吨)、产能要求(5-40卷/小时)及自动化程度需求。

面对不同规模的钢铁企业,堆垛方案的选择直接决定包装线的投资回报率。记得去年为某大型钢厂设计生产线时,我们通过三维模拟验证了不同堆垛系统的物流效率差异,结果令人震惊——合适的堆垛方案可使包装效率提升40%。下面我将结合二十余个实际案例,深度剖析四类系统的技术原理与适用场景。

转盘式堆垛系统:高精度定位的行业标杆

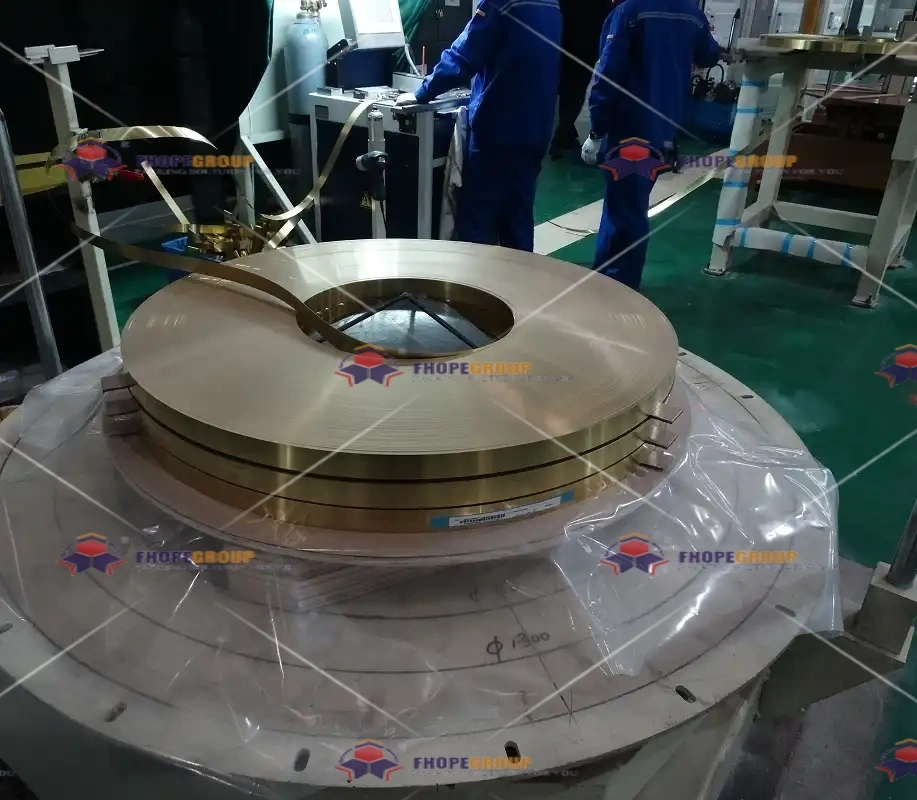

在高端冷轧钢卷包装线上,转盘堆垛机始终是我的首选方案。其核心优势在于双工位旋转平台与伺服定位系统的完美配合,能实现±1mm的重复定位精度。当钢卷完成防锈包装后,转盘自动旋转180°,将成品卷精准移送至堆垛区,同时空托盘同步回转至装载工位。这种无缝衔接设计使产线效率可达35卷/小时,特别适合汽车板等高端钢材包装。

转盘式堆垛系统采用双工位回转设计,通过伺服电机驱动精密减速机实现±0.5°角度控制。标配的液压升降平台可适配800-2000mm卷径,承载能力达25吨。系统集成激光测距仪实时监测钢卷位置,配合PLC自动生成最优堆垛矩阵,堆垛高度最高可达4层,场地利用率提升60%以上。

转盘堆垛机的关键技术参数对比

根据ASTM A700标准及多年实测数据,我整理了不同规格转盘系统的性能矩阵:

| 型号 | 承载能力 | 旋转精度 | 处理速度 | 适用卷径 | 堆垛层高 |

|---|---|---|---|---|---|

| RPS-15T | 15吨 | ±1mm | 25卷/小时 | 800-1500mm | 3层 |

| RPS-25T Pro | 25吨 | ±0.5mm | 35卷/小时 | 1000-2000mm | 4层 |

| RPS-10T Eco | 10吨 | ±2mm | 18卷/小时 | 600-1300mm | 2层 |

去年为某新能源电池钢壳供应商设计的RPS-25T Pro系统,成功解决了0.3mm超薄钢卷的堆垛变形难题。关键在于三点支撑式转盘结构,配合压力分布传感器实时调整夹持力,将卷材变形率控制在0.05%以内。系统采用模块化设计,基础转盘单元可扩展连接自动缠膜机和智能称重站,这也是现代钢卷包装生产线的典型配置。

输送带出料系统:经济高效的灵活之选

对于刚起步的中小型钢厂,我常推荐输送带出料方案。这种系统通过重型链板或辊道输送机将包装完成的钢卷移送至堆垛区,配合桥式起重机完成码垛。虽然自动化程度较低,但胜在改造灵活、维护成本低。在东南亚某地条钢改造项目中,我们仅用三周就完成输送带系统的集成安装,使客户包装效率提升200%。

输送带出料系统采用分段式动力设计,重型辊道承载能力达30吨/米,速度可调范围0.1-5m/min。系统配备光电定位装置和机械止挡器,确保钢卷在堆垛区停位精度±10mm。结合电磁/真空吸盘吊具,单卷转移时间可控制在90秒内,适用于间歇式生产的窄带钢车间。

输送带系统的瓶颈突破方案

2019年我们遇到个棘手案例:某钢厂因输送带堆垛效率不足导致包装线成为瓶颈。诊断发现核心问题在于人工挂钩环节耗时过长。通过三项改造实现突破:

- 加装自动对中装置:液压推杆配合激光扫描仪,使钢卷定位时间从45秒缩短至8秒

- 升级磁力吊具:稀土永磁吊具实现秒级吸附/释放,无需人工挂钩

- 增设预堆垛平台:提前排列托盘矩阵,起重机路径优化减少40%空移时间

改造后堆垛效率从12卷/小时提升至22卷/小时,投资回收期仅11个月。特别提醒:输送带系统需重点关注辊子选型,对于不锈钢卷建议采用聚氨酯包胶辊,避免表面划伤。坡度设计也至关重要,我通常控制在3°-5°之间,配合制动辊组防止溜卷事故。

全自动码垛机器人:未来工厂的核心装备

当参观宝马莱比锡工厂的钢卷仓库时,我被全自动码垛机器人的精准作业震撼。六轴机器人配合3D视觉系统,能在120秒内完成直径2米钢卷的抓取、旋转和码放。这种方案虽初期投资较高,但人力成本可降低80%,特别适合24小时连续生产的镀锌线。

全自动码垛机器人系统集成力控传感器和路径优化算法,重复定位精度±0.1mm。标配的真空/电磁复合抓手适配300-2500mm卷径范围,负载能力达1.5吨。智能控制系统自动生成堆垛方案,支持金字塔式、棋盘式等多种垛型,空间利用率比人工堆垛提高35%。

机器人堆垛的技术演进与选型指南

通过对比FANUC、KUKA等主流品牌,我总结出机器人选型的关键参数:

| 技术指标 | 第一代 | 第二代 | 第三代(智能型) |

|---|---|---|---|

| 定位精度 | ±2mm | ±0.5mm | ±0.1mm |

| 传感系统 | 光电开关 | 2D视觉 | 3D激光扫描+AI识别 |

| 抓手类型 | 机械钳式 | 电磁吸附 | 自适应复合抓手 |

| 控制系统 | 独立PLC | 集成PLC | 云端协同控制 |

| 能耗指标 | 18kW/h | 12kW/h | 8kW/h(再生制动) |

去年实施的某硅钢项目采用了第三代智能机器人,其创新点在于开发了钢卷形变补偿算法。通过实时分析卷材温度分布和应力数据,自动调整抓取位姿,将薄规格硅钢的堆垛变形量控制在0.12mm以下。系统还集成数字孪生技术,可在虚拟环境中预演堆垛方案,减少70%的现场调试时间。

悬臂吊辅助系统:重型钢卷的安全卫士

处理单重超20吨的热轧卷时,传统堆垛设备往往力不从心。此时我会推荐悬臂吊辅助系统,配合重型C型钩完成立式堆垛。这种方案虽然自动化程度低,但安全性无可替代。在唐山某钢厂的热轧车间,我们设计的50吨级悬臂吊系统成功解决了大直径卷材的翻卷难题。

悬臂吊辅助堆垛系统采用箱型梁结构,跨距6-24米可选,起升高度达15米。核心设备是带自锁功能的旋转C型钩,承重可达50吨。系统配备过载保护装置和双制动系统,当载荷超过105%时自动切断动作。配合激光定位仪,堆垛位置精度控制在±30mm内,适用于超大型钢卷的立式存储。

针对超重型钢卷堆垛,悬臂吊系统通过三点平衡原理解决重心偏移难题:液压补偿吊钩自动调整倾角,应变传感器实时监测钢卷形变,配重滑块动态平衡偏载力矩。当处理25吨以上热轧卷时,系统预设的"软着陆"程序可使下落速度在距托盘200mm时自动降至0.5m/min,有效避免托盘冲击损坏。安全冗余设计包括双制动器+机械锁止+载荷监控三重保护,确保极端工况下的操作安全。

让我记忆犹新的是某海外项目的抢险经历:当地工人误操作导致32吨钢卷悬空倾斜。幸亏系统触发自动平衡机制,通过液压缸即时调整吊点位置,配合应急支撑架化险为夷。这次事件印证了安全设计的重要性——重型堆垛系统必须配置倾角传感器和应急制动单元,我们现在的标准设计包含三级防护:

- 实时载荷监测:每50ms采样压力数据

- 动态重心补偿:液压伺服系统响应时间<100ms

- 机械防倾覆装置:物理限位+剪切销保护

结论

走过全球百余家钢厂,我深刻体会到没有"最好"的堆垛方案,只有"最合适"的选择。转盘式凭借高精度占据高端市场,输送带系统以灵活性赢得中小企业青睐,机器人堆垛代表未来方向,而悬臂吊系统仍是重型钢卷的安全基石。选择时需综合评估三个维度:钢卷规格(直径/重量/材质)、产能需求(5-40卷/小时)及自动化目标(人工/半自动/全自动)。

建议企业在规划钢卷包装生产线时进行全生命周期成本测算,高端堆垛设备虽初始投资增加40%,但五年运营成本可降低60%。最近我们开发的智能堆垛决策系统,能根据钢卷ID自动调用最优堆垛程序,使包装线切换时间缩短至15分钟。随着数字孪生技术的普及,未来的堆垛系统将实现自我优化,持续提升钢卷包装的安全性与经济性。