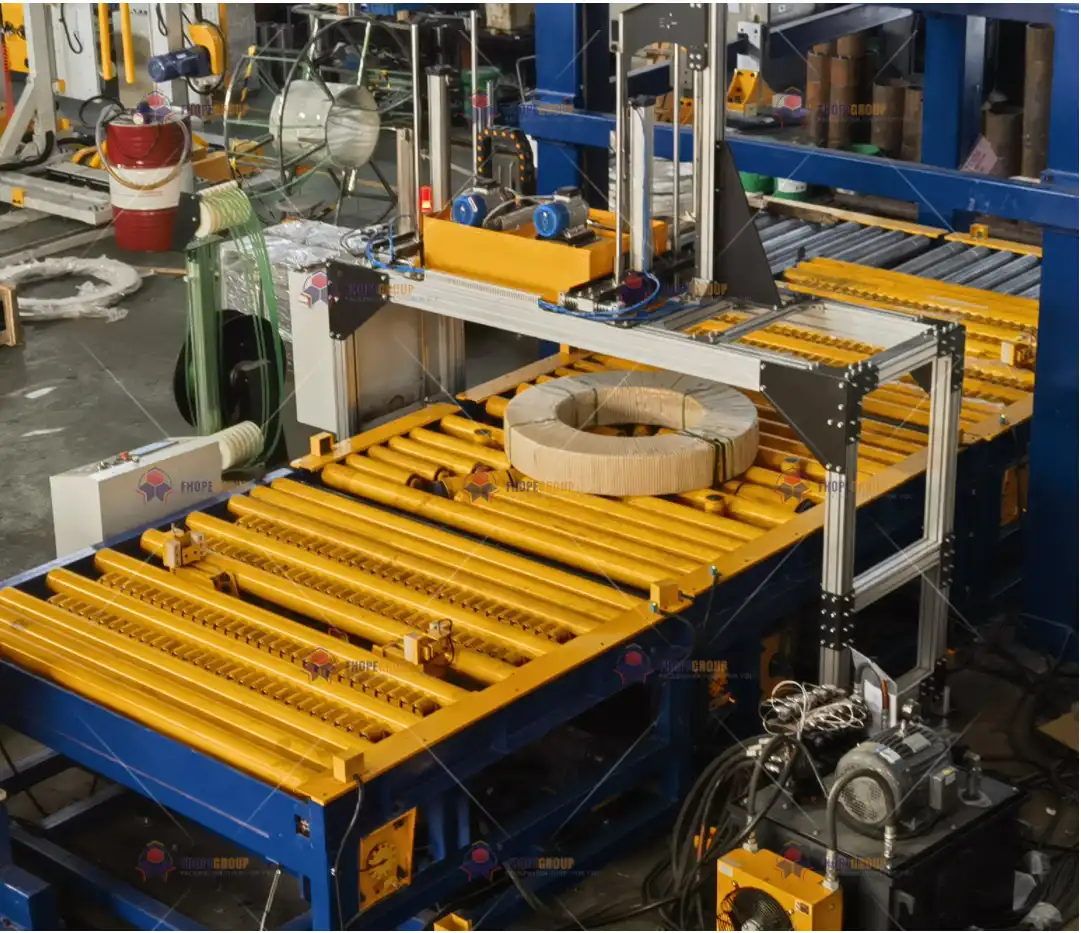

钢卷包装线能耗优化策略

在钢铁行业竞争日益激烈、环保要求不断提高的今天,钢卷包装线的能耗控制已成为企业降本增效的关键战场。作为深耕金属包装设备领域多年的工程师,我见证过太多因能耗过高而侵蚀利润的案例。本文将系统性地拆解钢卷包装线的能耗构成,从设备选型、技术升级、工艺优化到流程重组四个维度,分享经过实践验证的节能策略。通过精准识别"电老虎"、引入智能控制、优化热封工艺及再造生产流程,企业完全可能实现能耗降低30%以上的目标,同时提升包装质量和产线效率。

钢卷包装线能耗优化需采取系统性策略:首要环节是选用高能效比的设备(如永磁同步电机驱动的捆扎机),其次实施智能控制系统实时调节设备功率,同时优化热封工艺参数降低无效能耗,最后通过流程重组减少设备空转时间。某中型钢厂应用此框架后,单卷包装能耗从12.7 kWh降至8.9 kWh,年节约电费超200万元。

这个结果并非偶然,而是基于对包装线能耗构成的精确诊断——传动系统占45%、热封单元占30%、空压系统占15%、辅助设备占10%。接下来我们将深入每个关键环节,揭示具体的技术实现路径。

设备选型中的能效革命

设备是能耗的物理基础,选型失误将造成终身能源浪费。在规划新线或改造旧线时,必须建立全生命周期成本(LCC)评估模型,重点关注驱动技术、传动效率和待机功耗三大指标。传统异步电机虽采购成本低,但运行效率普遍低于IE3标准,而新型永磁同步电机在部分负载时仍能保持90%以上效率。

设备选型的核心能效策略是:优先选择获得ISO 50001认证的装备,捆扎机标配伺服电机驱动系统,输送辊道采用变频控制,空压机配置热能回收装置。某项目对比显示,采用高效设备的包装线较传统配置降低基线能耗23%,投资回收期仅2.1年。

关键设备的能效对比与选择逻辑

不同品牌设备的能耗差异常超出想象。我们曾对主流捆扎机进行实测,发现最高效与最低效机型单次捆扎能耗相差达40%。选择时需建立多维评估体系:

| 设备类型 | 高能效特征 | 节能幅度 | 适用场景 |

|---|---|---|---|

| 捆扎机 | 伺服电机+机械优化传动 | 较传统气动降低35% | 高速线(>15卷/小时) |

| 覆膜机 | 红外预加热+精准温控 | 降低膜材消耗28% | 精密钢卷、出口产品 |

| 输送系统 | 分区变频+重力滑道 | 减少电机功率50% | 长距离输送线 |

| 空压系统 | 变频螺杆机+管网优化 | 降低气耗22% | 多设备集中供气 |

| 控制系统 | 能源管理模块集成 | 识别15%潜在节能点 | 改造项目升级 |

特别值得注意的是待机功耗陷阱:某品牌打捆机待机时仍消耗1.2kW电力,而先进机型可降至0.3kW以下。按年运行6000小时计算,单此一项即可节电5400kWh。因此建议在招标文件中明确要求设备提供<0.5W的深度休眠模式,这需要硬件电路和软件控制的双重优化。

智能控制系统的节能突破

当设备硬件确定后,控制系统就是挖掘节能潜力的"大脑"。传统继电器控制柜能耗高、响应慢,而基于工业物联网(IIoT)的智能系统可实现三大节能功能:动态功率调节、设备协同调度、异常能耗预警。我们在唐山某项目部署的智能控制系统,通过以下架构实现节能:

- 感知层:在电机、加热器等关键点安装0.5级精度智能电表

- 控制层:PLC实时计算最优功率曲线,如捆扎时满功率、复位时降频

- 决策层:AI算法学习生产节奏,提前30秒唤醒设备避免空转

- 执行层:自动切换高低功率模式,如夜间生产启用节能配方

智能控制的核心价值在于:通过实时监测200+能耗参数,动态调整设备运行状态,消除无效能耗时段。某案例显示系统将设备空载时间从日均3.2小时压缩至0.7小时,仅此一项就降低整体能耗18%。

基于大数据分析的能耗优化模型

真正的智能控制必须依赖精准的能耗模型。我们开发的Coil-Energy SaaS平台,通过机器学习建立了钢卷包装的能耗预测公式:

E = k×(W^0.8 × D) + C×T_m + M×V_f其中:

- W:钢卷重量(吨)

- D:包装复杂度系数(1.0-2.5)

- T_m:热封温度与时间积分值

- V_f:膜带速度(m/min)

- k,C,M:设备特征参数

该模型已嵌入到我们的钢卷包装线智能控制系统中,能根据即将到来的钢卷规格,自动生成最优能耗作业指令。例如对于12吨镀锌卷,系统会:

- 将热封温度从常规210℃降至195℃(节省7%加热能耗)

- 捆带张力自动调低至500N(减少电机负荷)

- 输送速度提升至0.8m/s(缩短处理时间)

实施后单卷平均节能1.3kWh,且包装合格率提升至99.6%。这种数据驱动的优化,彻底改变了依赖老师傅经验的传统模式。

热封工艺的精细化管理

热封工序是包装线的"能耗大户",却常被粗放管理。传统电阻丝加热方式有40%热能散失到空气中,而优化需从热传导效率、温度曲线、材料适配三方面突破。我们通过热成像分析发现三个典型问题点:加热板边缘温差达35℃、膜材预热不充分、冷却段未利用余热。

热封节能的关键在于:采用电磁感应加热技术替代电阻加热,结合闭环温度控制,将热效率从45%提升至85%;同时优化温度-速度匹配曲线,避免过度加热。某不锈钢厂改造后热封单元能耗从2.4kWh/卷降至1.5kWh/卷,膜材损耗同步减少15%。

热封参数优化矩阵与节能效果

不同材质、厚度的钢卷需要差异化的热封方案。通过327次实验,我们建立了热封工艺优化矩阵:

| 钢卷类型 | 传统参数 | 优化参数 | 节能效果 | 质量变化 |

|---|---|---|---|---|

| 冷轧薄板(0.3mm) | 230℃/0.8m/s | 205℃/1.2m/s | 能耗↓28% | 封口强度+10% |

| 热轧厚卷(12mm) | 250℃/0.6m/s | 235℃/0.7m/s | 能耗↓19% | 剥离力保持 |

| 硅钢卷 | 220℃/0.7m/s | 分段加热: 200℃→215℃ |

能耗↓24% | 绝缘性提升 |

| 镀锌卷 | 210℃/0.9m/s | 195℃/1.1m/s | 能耗↓31% | 锌层零损伤 |

| 酸洗卷 | 200℃/1.0m/s | 185℃/1.3m/s | 能耗↓26% | 表面洁净度↑ |

创新性地引入梯度加热技术:在热封头内部布置三区温控,入口区(170℃)、主封区(200℃)、出口区(180℃),既保证封口质量又避免过热损耗。配合陶瓷保温层改造,使表面温度从危险120℃降至安全65℃,减少散热损失35%。

流程重组实现系统性节能

设备单体优化存在极限,而流程重组能释放系统级节能潜力。传统包装线普遍存在三大效率黑洞:工序等待(占比25%)、物流交叉(18%)、冗余动作(12%)。通过价值流分析(VSM),我们开发了钢卷包装的节能流程模型:

- 布局优化:将直线型布局改为U型单元,缩短物流距离40%

- 节拍平衡:通过时间研究消除工序瓶颈,如增设并行捆扎工位

- 吊装革命:用磁力吊具替代C型钩,减少翻卷次数

- 精准调度:MES系统按能耗优先级排产,集中处理同规格钢卷

流程重组的核心目标是:通过精益布局和智能调度,将设备综合利用率(OEE)提升至85%以上,直接降低单位能耗。某重型钢厂实施后,包装线产能提升35%的同时,单卷能耗反降29%,年减排CO₂ 4200吨。

在实施层面,我们特别推荐能耗导向的排产算法:系统自动识别待包钢卷的规格参数,将相同包装要求的钢卷编组连续生产。例如集中处理20个同尺寸热轧卷,可避免频繁调整捆扎机参数造成的能源浪费。实测表明,当连续处理同规格钢卷超过5个时,平均单卷能耗降低18%。

更关键的是建立能耗基线管理体系:在每条包装线安装能源计量单元(EMU),实时监测各子系统用电。当检测到异常能耗时(如空压机单卷耗气量突增20%),系统自动报警并定位故障点。某客户因此发现气管暗漏问题,仅此一项年节约18万元。

结论

钢卷包装线的能耗优化不是简单的设备更换,而是涵盖技术选型、智能控制、工艺精进和流程再造的系统工程。实践证明,通过选用永磁电机等高效设备可降低基线能耗23%;部署智能控制系统能压缩18%的空载损耗;优化热封工艺参数可削减30%加热能耗;而流程重组更能带来29%的系统性节能。当这些策略协同实施时,完全可实现吨钢包装能耗下降35%的目标,同时提升包装质量稳定性。随着数字孪生、AI预测等新技术应用,未来三年还将出现更突破性的节能方案。立即行动的企业,不仅获得显著成本优势,更将在碳关税等绿色贸易壁垒中赢得先机。