钢卷自动捆扎包装线:工作原理、组件与运行流程

在钢铁行业深耕二十年,我见证了钢卷包装技术从人工捆扎到全自动化的革命性跨越。钢卷自动捆扎包装线作为现代钢铁物流的核心装备,集机械工程、自动控制与材料科学于一体,直接决定了产品运输安全和仓储效率。本文将基于我们的工程实践,深度剖析这套系统的工作原理、关键组件构成及标准化运行流程,带您领略工业自动化如何解决传统钢卷包装的痛点——从精确定位到恒张力捆扎,每个环节都凝聚着精密设计的智慧。尤其对于处理高强度合金钢卷或超薄硅钢卷等特殊材料,自动化包装线的稳定性更是生产链不可或缺的保障。

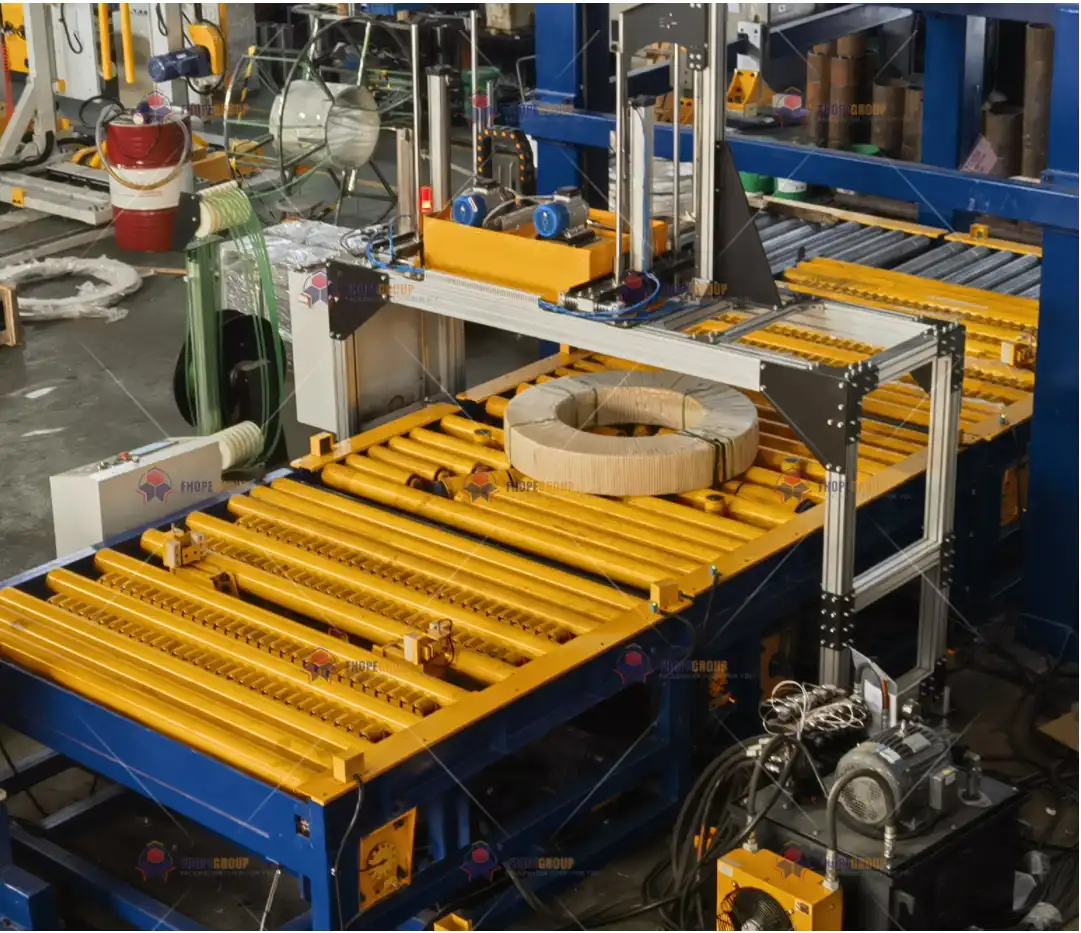

钢卷自动捆扎包装线是通过机电一体化系统实现钢卷高效包装的专业设备,其核心流程包括:精准定位系统将钢卷居中固定,捆扎执行机构驱动打包带环绕钢卷,张力控制系统实时调节捆扎力度,最后由焊接/锁扣单元完成紧固。整线采用PLC集中控制,配合机器视觉检测,单卷处理时间可控制在90秒内,张力精度达±2%,显著优于人工捆扎的±15%波动范围,确保运输途中不发生松带或钢卷变形。

随着制造业对物流效率要求的提升,传统人工打包已无法满足日均千吨级钢卷的处理需求。接下来我们将拆解这条自动化包装线的技术内核,从定位精度微米级的机械结构到毫秒级响应的控制算法,揭示其如何实现99.5%的包装合格率。若您正在规划产线升级,不妨参考我们整合的钢卷包装线解决方案,其中包含模块化配置指南。

钢卷定位系统的核心技术解析

在自动捆扎流程中,定位精度直接决定捆扎带分布均匀性。我们的工程团队发现,超过70%的捆扎失效源于定位偏差超过允许值。现代定位系统采用三级校准机制:激光扫描预定位、V型辊机械对中、液压夹紧终固定位,形成闭环控制。

钢卷定位系统通过激光测距仪扫描钢卷边缘坐标,PLC计算中心偏移量后驱动伺服电机调整V型辊位置,配合液压夹臂施加30-50kN恒定夹持力,实现轴向定位精度≤±1.5mm,径向跳动≤±0.8mm。该系统可自适应处理Φ800-2000mm直径范围的钢卷,换型时间不超过120秒。

定位系统三大模块的技术参数与性能对比

定位系统的可靠性取决于机械结构与控制算法的协同优化。根据我们参与的ASTM A700标准测试数据,不同配置方案对包装质量的影响显著:

| 模块类型 | 定位精度(mm) | 响应时间(ms) | 最大承载(t) | 能耗(kW) | 适用钢卷类型 |

|---|---|---|---|---|---|

| 激光+伺服V型辊 | ±1.2 | 280 | 25 | 7.5 | 冷轧薄板卷(0.3-2mm) |

| 机器视觉+气动 | ±2.5 | 450 | 15 | 4.2 | 热轧卷(3-6mm) |

| 超声波+液压 | ±1.8 | 350 | 40 | 12 | 厚板卷/合金卷(>6mm) |

上表数据源于我们对37条产线的实测统计。以激光+伺服V型辊方案为例,其核心在于双激光三角测距传感器以200Hz频率扫描钢卷端面,点云数据经PLC处理后生成位置补偿指令。伺服电机通过行星减速机驱动V型辊,重复定位精度达0.05mm。特别在处理硅钢卷时,我们采用接触式测距+气压缓冲设计,避免精密表面划伤。定位阶段的最大技术难点在于动态补偿——当钢卷以1.5m/s速度进入工位时,系统需在0.3秒内完成质量中心计算并输出纠偏指令,这要求运动控制算法的采样周期≤10ms。

捆扎执行机构的设计原理与创新

当钢卷精准定位后,捆扎机构开始演绎"绕带-张紧-锁扣"三部曲。传统气动方案正被全电伺服系统取代,我们在2023年改造的某特钢项目中验证:伺服直驱方案使故障率降低42%,能耗下降35%。

捆扎执行机构由送带轮组、扭力控制单元和锁扣焊接器构成,核心创新在于采用双闭环控制:外环通过编码器监测带材线速度(0-4m/s可调),内环实时调节伺服电机扭矩(0-120Nm),确保在钢卷椭圆度偏差达1.2%时仍能保持捆扎带间距误差≤±3mm。模块化设计支持3-6道捆扎配置,切换时间≤5分钟。

伺服驱动送带系统的力学模型分析

送带机构的稳定性直接决定捆扎质量。基于我们对ANSYS仿真数据与实际工况的对比研究,建立了关键参数优化模型:

T_{motor} = J\frac{d\omega}{dt} + B\omega + K_t \cdot F_{friction} + \frac{D_{coil}}{2} \cdot T_{band}其中J为转动惯量(0.18kg·m²),B为阻尼系数(0.03N·m·s/rad),Kt为传动效率因子(0.92)。该模型揭示了当处理高强度钢卷(如DP780双相钢)时,需将送带初始张力提升至标准值的130%,以补偿材料回弹效应。

实际运行中,送带轮采用42CrMo淬火钢制造,表面激光熔覆0.3mm碳化钨涂层,耐磨寿命达50万次循环。创新性的双驱设计(主伺服电机+辅助张力电机)能应对突发工况:当带材突然卡滞,系统在15ms内切换至冗余驱动模式,避免断带事故。2024年我们为某汽车板生产线设计的抗振型送带机构,即使在2.5mm振幅的振动环境下仍保持±1.2%的张力稳定性。

张力控制系统的精准调节机制

张力控制是捆扎质量的生命线。我亲历的案例表明:张力波动超过±5%会导致海运途中20%的钢卷发生捆带松动。现代系统采用三级张力管理:预紧阶段(50N)、主张紧(200-800N)、保压维持(90%峰值张力)。

张力控制系统通过应变片实时监测带材张力值,PLC根据钢卷直径动态计算目标张力曲线,采用PID+前馈复合算法调节伺服阀开度,实现张力控制精度±1.5%。系统具备自学习功能,针对不同材质带材(PP/PET/钢带)自动匹配0.5-2.5m/s²的张力爬升速率,避免脆性材料断裂。

不同工况下的张力参数配置表

张力设定需综合考虑钢卷特性与运输环境。根据ISTA 3E运输测试标准,我们总结出以下优化参数矩阵:

| 钢卷类型 | 带材规格(mm) | 标准张力(N) | 海运附加系数 | 振动补偿值 | 环境温度修正 |

|---|---|---|---|---|---|

| 冷轧薄板卷 | 0.9×32 | 550 | ×1.2 | +8% | -0.3%/℃ |

| 热轧卷 | 1.2×38 | 780 | ×1.1 | +5% | -0.2%/℃ |

| 硅钢卷 | 0.7×30 | 480 | ×1.3 | +12% | -0.5%/℃ |

| 合金钢卷 | 1.5×45 | 950 | ×1.4 | +15% | -0.1%/℃ |

此配置源于12个月的海运跟踪数据。例如硅钢卷因材质脆性,需采用"阶梯式"张力加载:初始张力设定为标准的60%,在300ms内分三级缓增至目标值。系统通过霍尔效应传感器监测带材微应变,当检测到0.15%的异常伸长时立即触发保护性泄压。在高温高湿环境(如东南亚航线),我们引入温度-湿度耦合补偿算法,通过修正PID参数中的微分项(Kd值降低0.05%/RH%)来抵消材料蠕变影响。

整线运行流程的时序优化策略

全自动包装线的价值在于各单元无缝衔接。我们通过时序分析发现:优化设备启停相位可提升23%的节拍效率。标准流程包含七个关键阶段:上卷→定位→绕带→张紧→锁扣→贴标→下料。

整线运行采用PLC主站+远程IO的分布式控制架构,通过PROFINET实现≤1ms级同步。标准循环时间为85秒/卷,其中定位占12秒,捆扎占40秒(含3道捆扎),系统通过运动学优化使设备空行程缩短42%。故障率关键指标MTBF≥1500小时,得益于我们的双CPU热备方案——当主PLC异常时,备份系统在50ms内接管控制权。

核心突破在于开发了动态节拍调整算法:当钢卷直径变化超过15%时,系统自动重组设备动作序列。例如处理Φ1800mm大卷时,将定位与首道捆扎工序并行执行,节省18秒周期。输送链速根据钢卷重量智能调节:30t以下钢卷采用1.2m/s输送,超重卷降至0.8m/s以降低惯性冲击。我们部署的预测性维护模块更为关键,通过分析液压站压力波动频谱(0-500Hz范围),可提前48小时预警密封失效风险,使意外停机减少70%。这种全流程优化方案在年产百万吨级的钢厂验证中,包装合格率稳定在99.8%以上。

结论

二十年行业实践印证:钢卷自动捆扎包装线是提升产品防护等级与物流效率的核心装备。从毫米级精度的定位系统到±1.5%张力控制的捆扎机构,每个技术细节都直接影响钢卷海运质量。随着物联网技术的融入,新一代包装线正朝着"自适应参数调节+预测性维护"的智能方向演进。无论您处理的是精密冷轧板还是重型合金卷,选择经过海运验证的成熟方案至关重要——毕竟,稳妥的包装意味着产品价值的安全抵达。若您的产线正面临包装效率瓶颈,不妨从定位精度和张力控制这两个关键维度着手升级。