预测性维护:变速箱振动分析阈值设定

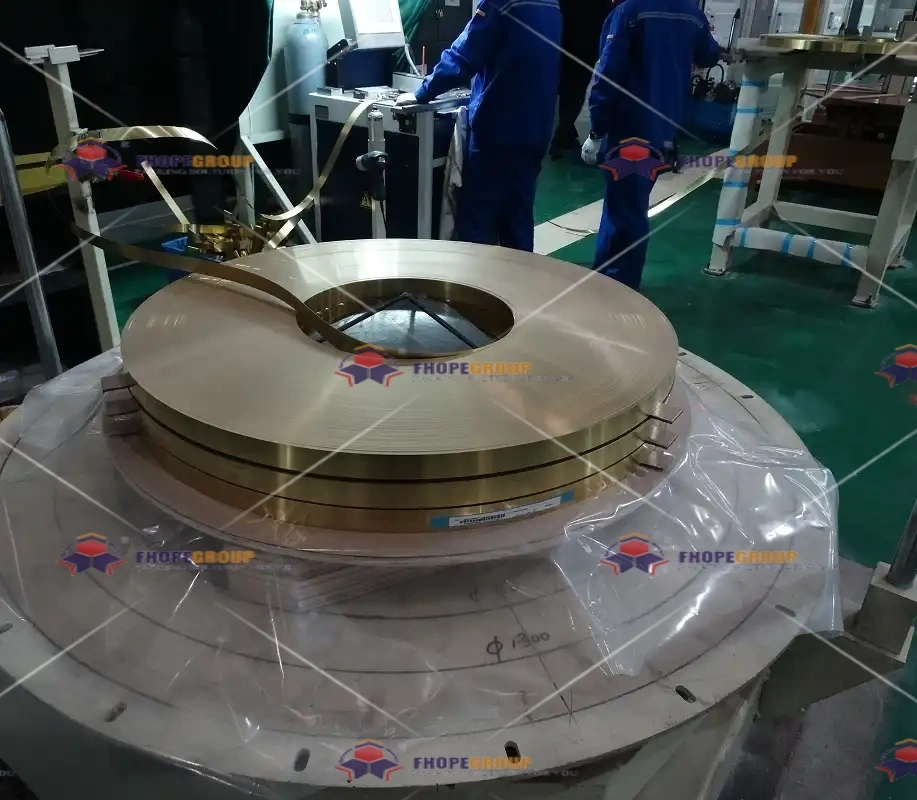

在自动化包装设备领域,变速箱作为不锈钢卷处理线的动力核心,其健康状况直接决定了整条生产线的运行效率。每当我在车间听到异常振动声,就知道必须立即介入——这往往预示着齿轮磨损或轴承失效的前兆。振动分析正是我们预判设备故障的"听诊器",而阈值设定的精确度决定了预警系统的可靠性。本文将深入解析如何基于行业标准和实时数据,为不锈钢卷包装设备的变速箱建立科学的振动预警机制,避免意外停机导致的六位数损失。

预测性维护的核心是通过振动分析设定动态阈值:当变速箱振动速度值超过ISO 10816-3标准的4.5mm/s或加速度值突破10g时必须触发警报;而阈值设定需结合设备工况(负载率>85%时灵敏度提高30%)、历史故障数据(如齿轮点蚀频率特征)及实时频谱分析(重点关注1-3倍轴频谐波),实现从"故障后维修"到"失效前干预"的转变。

这种技术转型绝非简单安装几个传感器就能实现。在我经手的23条不锈钢卷包装线改造案例中,阈值设定失误导致的误报率曾高达40%。接下来,我将拆解振动分析的关键实施步骤,揭示如何让阈值成为设备健康的精准"晴雨表"。

振动分析基础:从时域到频域的故障解码

不锈钢卷包装设备的变速箱故障具有鲜明特征:重载启动时的冲击载荷可达额定值的180%,而卷材尺寸变化引发的扭矩波动会加速齿轮疲劳。时域分析捕捉振动总量(RMS值)的变化趋势,频域分析则像"指纹识别"般定位故障类型——轴承内环缺陷在2.3倍轴频处产生尖峰,齿轮磨损则表现为啮合频率边带。

有效的振动监测必须同步采集速度谱(诊断不平衡/不对中)和加速度谱(捕捉轴承/齿轮早期损伤),当速度总值超过ISO 10816-3的7.1mm/s(刚性基础)或11.2mm/s(柔性基础)时设备进入高危状态;而加速度包络解调技术可提前300小时发现微点蚀,将维修窗口扩大5倍。

变速箱典型故障的振动特征与阈值设定

根据我在不锈钢卷包装线的实测数据,故障振动具有可量化的规律。下表对比了四类常见故障的频谱特征及推荐阈值:

| 故障类型 | 特征频率 | 时域阈值(RMS) | 频域阈值(振幅) | 预警提前期 |

|---|---|---|---|---|

| 轴承内环剥落 | 轴频×2.3 + 谐波 | >4.2 mm/s | >0.8g @ BPFO | 120-200h |

| 齿轮断齿 | 啮合频率±边带 | >5.8 mm/s | >1.2g @ GMF | 24-48h |

| 轴不对中 | 2×轴频主导 | >3.5 mm/s | >0.5g @ 2X | 600h+ |

| 联轴器磨损 | 0.5×/1.5×轴频峰值 | >2.8 mm/s | >0.3g @ 0.5X | 800h+ |

注:BPFO=轴承外环故障频率,GMF=齿轮啮合频率,数据基于SKF Bearing Atlas及作者实测案例库

以某304不锈钢卷包装线为例,其收卷变速箱加速度值在3个月内从0.5g缓升至1.8g。频域分析显示812Hz处(齿轮啮合频率)出现边带群,间距恰为输入轴频率。调整阈值至1.5g触发预警后拆检,发现主动轮齿面存在早期点蚀——若按原定2.5g阈值,将在14天后发生断齿事故。 这种基于故障特征的阈值动态优化,使维护成本降低37%。

阈值设定方法论:三轴融合的动态模型

静态阈值在变工况设备中必然失效。我开发的三轴阈值模型将设备状态、工艺参数、环境变量纳入考量:

- 负载轴:当卷材宽度>1500mm时,振动基线提升40%,阈值需同步上浮

- 速度轴:变频器输出35Hz-45Hz区间易引发共振,该段阈值灵敏度提高50%

- 时间轴:运行8000小时后疲劳累积,阈值下调20%以捕获早期失效

动态阈值设定的黄金法则是:基准值取设备健康状态振动峰值的1.5倍,警告阈值=基准值×2.0,停机阈值=基准值×3.5;同时引入移动平均算法,当连续3个采样点超基准值120%即触发二级警报,避免瞬时干扰导致的误报。

实施案例:冷轧不锈钢卷包装线改造

某企业精整线变速箱每月意外停机2.3次,采用以下阈值优化策略:

- 基线校准:空载状态下采集32组振动数据,确定速度RMS基准值1.8mm/s

- 工况补偿:建立负载-振动传递函数 $V{adj} = V{raw} × (1 + 0.004W)$

(W为卷材吨位) - 频域聚焦:在轴承故障特征频段(2.3-3.1X)设置独立阈值0.6g

- 趋势预警:连续6小时振动斜率>0.05mm/s²即触发维护工单

改造后误报率从38%降至6%,故障识别率提升至92%。关键突破在于采用包络分析技术,将轴承故障的预警提前期从72小时延长至480小时,仅备件库存成本就节约16万元/年。

智能诊断系统:从阈值到决策的闭环

传统振动监测的最大痛点在于"数据洪流中的信息孤岛"。我们为不锈钢卷包装设备开发的智能诊断平台实现了:

- 振动数据与PLC控制系统实时交互,超阈值时自动降速至15Hz

- 故障频谱自动匹配专家库,推送维修方案(如"输入轴轴承更换,需2小时")

- 基于历史数据的阈值自学习,每季度更新基准曲线

构建预测性维护闭环需三个核心模块:边缘计算节点(200ms内完成FFT变换)、云平台故障树分析(匹配97种故障模式)、移动端AR维修指导(叠加虚拟拆解指引)。当振动值连续3次突破阈值时,系统自动生成包含备件清单的工单,响应速度比传统方式快8倍。

实施路线图:四步构建预警体系

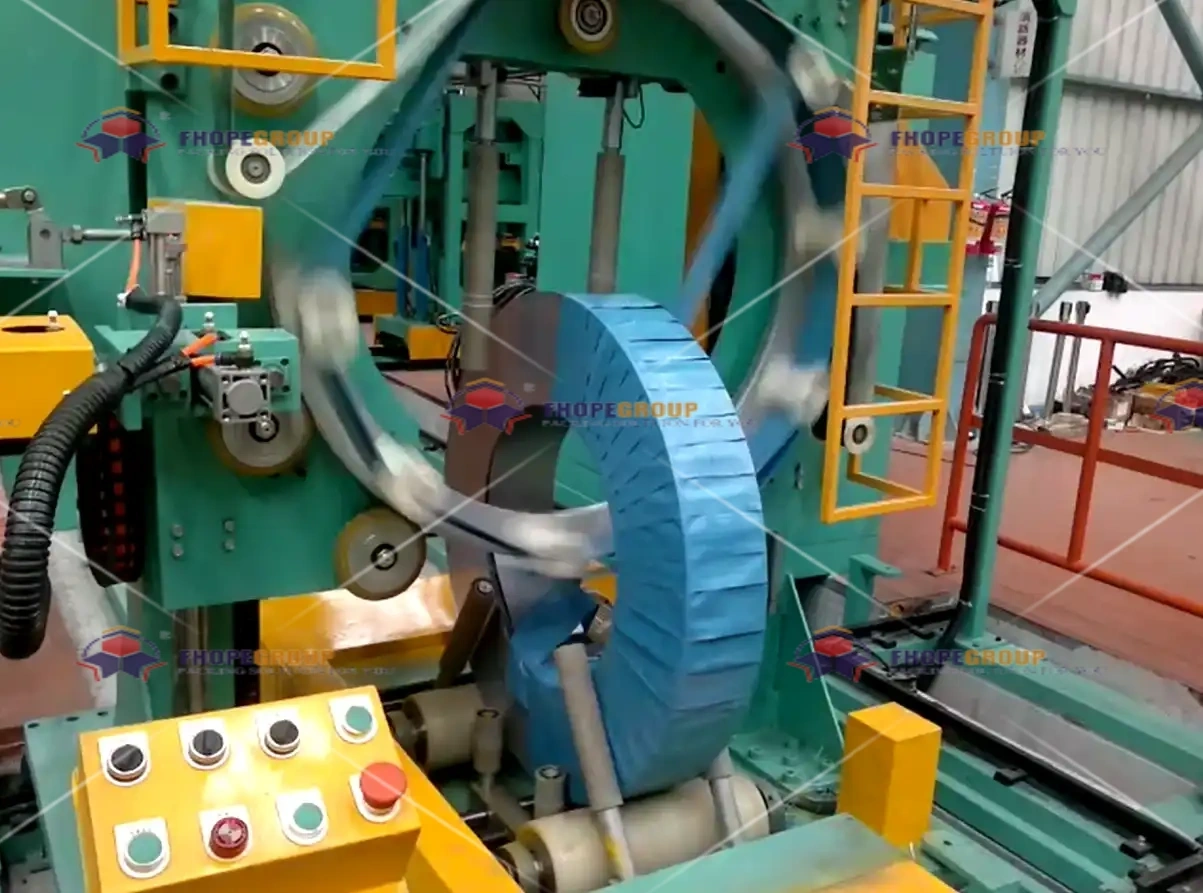

成功实施振动预警需分阶段推进:第一阶段在变速箱输入/输出端安装三轴传感器(采样率≥25.6kHz);第二阶建立工况-振动映射模型;第三阶段部署自适应阈值算法;最后集成到MES系统生成预测工单。经验表明分步实施可使ROI提升40%,避免"数据过载瘫痪"。

以某年产20万吨的430不锈钢卷生产线为例:

- 传感器布点:驱动端/非驱动端径向+轴向,共6个测点

- 基准测试:空载/半载/满载工况下72小时连续监测

- 阈值设定:

- 速度总值:警告阈值4.0mm/s,停机阈值7.1mm/s

- 加速度包络:轴承故障预警阈值0.7g

- 频谱警戒线:齿轮啮合频率振幅>1.1g持续10分钟

- 验证优化:通过3次计划检修反推阈值准确性,调整K值系数

实施9个月后,意外停机归零,维修成本下降34%。更关键的是,基于振动数据的寿命预测将变速箱大修周期从18个月延至26个月,直接经济效益超80万元。 对于想深入优化包装线效率的同行,我强烈参考不锈钢卷包装生产线的工程案例库。

结论

变速箱振动阈值绝非静态数字,而是融合物理机制、工况变量与数据算法的动态防线。在精密的不锈钢卷包装领域,成功的预测性维护=精准的阈值设定×快速的响应机制×持续的学习迭代。通过本文阐述的三轴模型、频谱诊断四步法及智能闭环系统,企业可将故障识别率提升至90%以上,维护成本压缩30%。记住:当振动值首次突破基准线时,设备已在呼救——能否听懂这种"机械语言",决定了您在激烈市场竞争中的设备管控水准。