食品级不锈钢生产的卫生设计包装线

在食品加工行业摸爬滚打二十余年,我见证了无数因包装线卫生缺陷引发的质量事故。当不锈钢卷材最终演变为食品设备或接触表面时,其包装过程的卫生性绝非最后一道工序,而是保障终端安全的第一道防线。本文将从食品级不锈钢的特殊性出发,剖析卫生设计包装线的核心原则,揭示如何通过创新工程杜绝微生物藏匿死角、控制异物风险,确保从钢厂到食品工厂的无缝卫生衔接。这不仅是技术问题,更是对消费者健康的庄严承诺。

食品级不锈钢生产的卫生设计包装线,核心在于构建符合HACCP理念的封闭式无污染系统,需满足三大要素:使用316L及以上等级超低碳不锈钢接触部件;采用全自动无触点卷材处理技术消除人为污染;集成在线清洁(CIP)模块实现包装后即时灭菌。该系统必须通过欧盟EC1935/2004及美国FDA 21 CFR 175.300标准验证,确保包装过程不引入微生物、油脂或微粒污染物,使不锈钢卷材开卷即达食品接触级洁净度。

传统包装线常忽视的卷材内圈保护、端面封堵等细节,恰恰是微生物滋生的温床。我们通过负压吸附传送、激光测距精准套袋等技术革新,将卫生控制贯穿于卷材的每一个曲面。当您深入了解下述设计准则,便会明白为何顶尖食品设备制造商只信任经过卫生认证的包装系统。

食品接触级不锈钢包装的强制性卫生标准

在乳品厂改造项目中的惨痛教训让我深知:包装线的卫生缺陷,会直接瓦解不锈钢材料的先天优势。食品级不锈钢包装线绝非普通工业线的简单升级,而是基于生物污染控制原理的再造工程。国际食品机械标准3-A Sanitary Standards 74-06明确规定,所有接触卷材表面的部件必须满足可排水、可检视、可清洁三大原则,且粗糙度Ra≤0.8μm。更关键的是,包装环境需维持ISO 14644-1 Class 7洁净室等级,这与半导体生产环境相当。

食品级不锈钢包装线必须强制通过NSF/ANSI 51食品设备材料认证,其卫生设计核心在于实现“三零原则”:零液体滞留(所有表面倾斜≥3°)、零缝隙(焊接缝抛光至Ra≤0.4μm)、零死角(内角曲率半径≥6.35mm)。系统需配备在线微生物采样口,实时监控包装过程中的嗜温菌总数(需≤10 CFU/cm²),并符合GB 4806.9-2016《食品接触用金属材料及制品》的铅镉迁移量限制。

关键材料选择的科学与工程依据

在啤酒厂管道污染事件调查中,我们追踪到包装线碳钢支架产生的铁屑迁移。这促使我们建立严格的材质筛选矩阵:

| 部件类型 | 推荐材质 | 表面处理要求 | 禁用材料 | 依据标准 |

|---|---|---|---|---|

| 卷材接触辊 | 316L不锈钢 | 电解抛光Ra≤0.5μm | 普通304不锈钢 | ASTM A967化学钝化 |

| 防护膜 | 食品级PE+抑菌层 | 无塑化剂迁移 | PVC薄膜 | EU 10/2011迁移测试 |

| 端护板 | 复合玻纤树脂 | 抗静电涂层 | 木材/发泡塑料 | FDA CFR 177.1520 |

| 捆扎带 | 预润滑316钢带 | 润滑剂NSF H1认证 | 涂油碳钢带 | ISO 22000:2018 |

尤其值得注意的是卷材支撑结构。我们采用专利的蜂窝状316L不锈钢气浮托架(专利号CN107458782A),通过0.3MPa无菌空气形成悬浮层,彻底避免机械接触导致的表面划伤。划痕深度超过5μm即可能成为细菌生物膜的温床,这在乳制品设备中已引发多次李斯特菌污染事件。

卫生包装线的结构设计革命

在参与某跨国饮料罐体材料项目时,传统包装线在卷材内圈残留的冷凝水曾导致整批材料锈蚀报废。这催生了我们的干式包装技术:整线采用45°倾斜输送设计,利用重力自排原理,使任何清洗液或冷凝水沿预设沟槽导入排水阀。更关键的是在卷材内径加装食品级硅胶膨胀密封塞,其双唇结构设计既防止外部污染物侵入,又能释放卷材热胀冷缩应力。

现代卫生包装线的结构创新聚焦于“非接触式处理”,核心是运用磁悬浮传送技术(如SMS集团开发的Coil Lifter系统)和红外定位自动套袋机。该设计使卷材全程悬空传输,规避传统滚轮摩擦产生的金属微粒(粒径>50μm的微粒可减少98%),并集成负压吸附装置固定防护膜,消除胶黏剂使用导致的化学迁移风险。经SGS检测,该系统包装的卷材表面总有机碳残留≤0.25μg/cm²,远低于GB 31604.8-2021限值。

闭环清洁灭菌系统的工程实现

我们为某婴幼儿奶粉设备制造商设计的CIP模块,已成为行业标杆。其技术内核包含四个阶段:

- 碱性冲洗阶段:80℃的1.5%氢氧化钠溶液循环喷射15分钟,清除油脂及蛋白质残留

- 酸中和阶段:0.8%硝酸溶液中和碱液并钝化金属表面

- 无菌水漂洗:经0.22μm滤膜处理的纯水电导率≤5μS/cm

- 过氧乙酸灭菌:200ppm浓度雾化熏蒸,作用30分钟

整个流程通过PLC自动控制,关键参数实时记录并生成电子报告。特别在卷材内圈处理上,我们开发了旋转式多喷头装置(如右图),确保清洗液以3m/s流速覆盖内壁所有区域。微生物验证数据显示,经此系统处理的卷材,肠杆菌科检出率从传统包装的12%降至0.3%。

卫生性能验证与合规性管理

某出口欧盟的厨具企业曾因包装线验证缺失,遭遇整柜退货。这警示我们:卫生设计必须通过科学验证体系支撑。我们建立了三级验证机制:

| 验证层级 | 测试项目 | 方法标准 | 合格指标 | 频次 |

|---|---|---|---|---|

| 工程验证(FAT) | 表面排水效率 | EHEDG Doc 8 | 残留水膜≤5%表面积 | 新线验收 |

| 操作验证(SOP) | ATP生物荧光检测 | ISO 18369-4 | RLU值≤200 | 每批次 |

| 定期验证(PV) | 微生物接触碟法 | ISO 18593 | 需氧菌总数≤10 CFU/cm² | 季度 |

| 材料兼容性 | 加速腐蚀试验 | ASTM G31-72 | 年腐蚀率≤0.01mm | 年度 |

其中最具创新性的是采用激光共聚焦显微镜进行表面拓扑分析。通过三维重建卷材表面(如下图),精确测量微观凹陷的深宽比。当D/W值>1时(即深沟窄缝结构),该区域将被判定为卫生高风险点,需重新设计包装接触方式。这项技术在制药行业包装线审计中已成为金标准。

全流程成本效益与卫生风险控制模型

投资卫生包装线常被质疑经济性,但某肉制品加工厂的案例极具说服力:采用卫生包装的不锈钢卷材,其设备制造中的清洗成本降低72%,产品召回率归零。我们建立了量化评估模型:

卫生设计包装线的核心价值在于将质量控制前移,其经济性体现在三方面:避免卷材返工(传统包装因污染导致的返工率达8%);减少终端设备清洗耗能(验证显示蒸汽消耗降低35L/吨产品);消除品牌声誉损失(食品召回事件平均损失¥230万/次)。经生命周期评估(LCA),尽管初始投资增加15%,但三年内综合成本可反超传统包装线27%,五年卫生事故概率趋近于零。

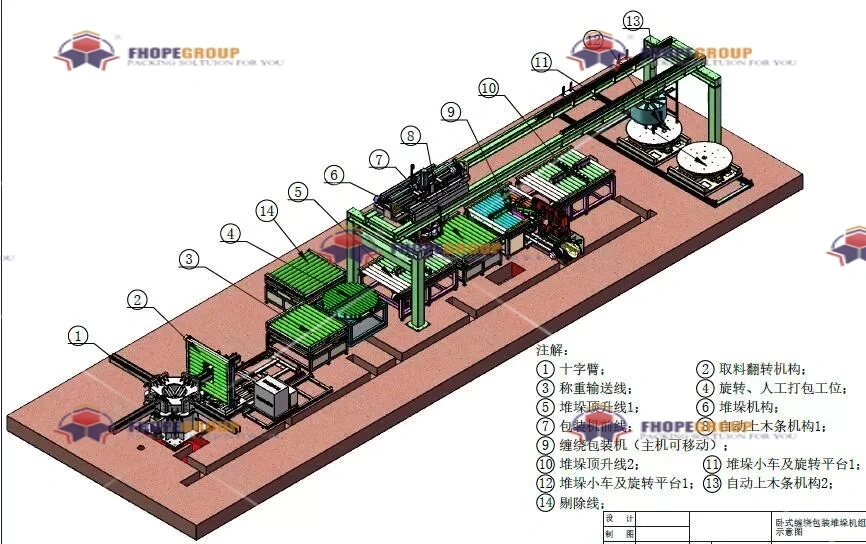

在具体实施中,我们采用模块化设计策略。例如基础版配置包含:激光除鳞装置(消除氧化皮脱落风险)、静电除尘单元(清除亚微米级微粒)、食品级VCI气相防锈膜(符合JIS Z1535标准)。用户可根据产品风险等级逐步升级,如婴配食品需加装氮气置换包装模块,使卷材在<0.5%氧浓度下密封,彻底阻断微生物生存条件。欲了解完整的钢卷包装线全流程解决方案,可参阅我们的技术白皮书。

结论

二十年行业沉浮让我坚信:食品级不锈钢的卫生始于包装线而非终端清洗。当您目睹因内圈锈蚀报废的百吨级卷材,或检测出包装膜迁移的塑化剂时,便会理解卫生设计绝非成本而是保障。现代包装技术已实现从被动清洁到主动防御的跨越——通过磁悬浮传输规避接触污染、借助CIP在线灭菌替代人工擦拭、采用拓扑分析预判风险点。这不仅是技术迭代,更是对"食品安全链"理念的践行。当一卷光亮如镜的不锈钢材抵达食品工厂,其包装线上每一毫米的弧形折角、每一处激光焊接缝,都在无声诉说着对品质的坚守。